致力于碳化硅电热元件的生产

中国河南中岳碳化硅电热元件生产商

24小时咨询热线

13939069448

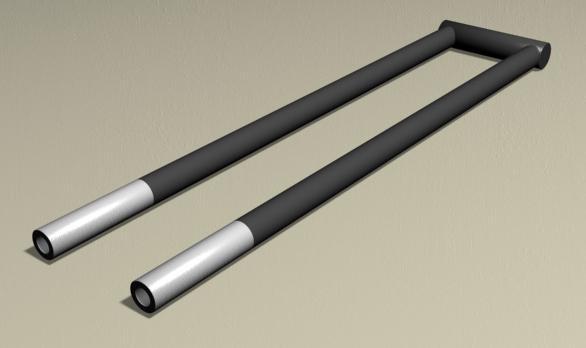

硅碳棒使用温度高,具有耐高温、抗氧化、耐腐蚀、升温快、寿命长、高温变形小、安装维修方便等特点,且有良好的化学稳定性。与自动化电控系统配套,可得到精确的恒定温度,又可根据生产工艺的需要按曲线自动调温。使用硅碳棒加热既方便,又安全可靠。现已广泛应用于电子、磁性材料、粉末冶金、陶瓷、玻璃、半导体、分析化验、科学研究等高温领域,成为隧道窑、辊道窑、玻璃窑炉、真空炉、马弗炉、冶炼炉以及各类加热设备的电加热元件。 然而,很多使用者往往在购买和使用中不得要领,常出现“断棒现象”,着实苦恼。考虑到这一方面,我公司为广大客户整理并归纳了以下方面,希望可以为您对提高硅碳棒的使用寿命提供帮助。

硅碳棒生产是选用绿化优质碳化硅材料为主要原料,经轻加工制坯、高温硅化、在结晶而成的棒状的非金属高温电热元件。硅碳棒具有较大的比电阻,在空气中加热,发热部表面温度可以达到1450℃;从室温到800℃为负值,800℃以上为正值特性曲线。硅碳棒具有良好的化学稳定性,酸对其无作用,但碱和碱土金属氧化物在一定的温度条件下对其有侵蚀作用。高温下,水蒸气、氢气、卤素、硫等对其也有氧化和侵蚀作用。为炉温和棒承受负荷均匀,安装前必须进行配阻,保持电阻一致±10%;电炉长期使用过程中,别棒由于其它原因而损坏需要更换时,要根据当时阻值的增长情况,选补阻值适宜的棒,不可任取新棒更换。若棒损坏的较多或阻值增长过大,无法达到达到所需的炉温时最好全部更换成新棒。换下来的棒重新测量其电阻值,配阻低温区。

硅碳棒的支数计算

硅碳棒规格的选择应主要满足电炉结构尺寸,炉用功率和炉膛温度及温场分布等方面的要求,用时注意有利于外部接线和功率调节。硅碳棒需用支数可用下列计算得出:规格确定后,每支棒承荷功率数为:

P1=F*W(瓦)

F-每棒发热部表面积(Cm2)

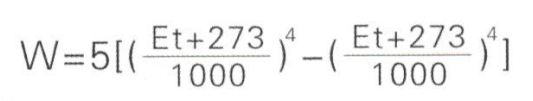

W-在计算加炉温下发热部允许的负荷密度(W/Cm2)

需要支数:N=P/P1*1000

P---炉用功率

N=U/u

U---串联支路端电压(伏)牋牋u---每支棒承受的电压(伏)

硅碳棒的供电设备选择及连接方式

供电设备最好选用调压范围较大可平稳连续调压的设备,如磁性调压器,可控硅交直流调压器等。如选用有级调压变压器,也应选用电压级差小,调压挡数多的变压器。硅碳棒元件的联结方式可串可并,以并联使用为优。串联使用时,支路串联支数不宜多于3支。

硅碳棒的安装及有关注意事项

1.硅碳棒元件安装的有关要求

元件在电炉中的安装方式很多,元件在电炉中的分布主要是根据电路的温度分布而定。一般多为水平与垂直两种安装。但元件在电炉中不论采用哪种安装方式,必须符合下列条件:

(1) 元件发热部长度必须与炉室的加热长度相符合。

(2) 元件之间距离一般为图九表四所示:

(3) 元件发热部与炉墙和被加热物之间的距离一般为图十表五所示:

(4) 元件冷端部,伸出炉墙不应小于50mm。

(5) 炉墙里的耐热绝缘瓷管内径一般为冷端直径的1.5倍。

(6) 元件在炉墙中安装结构如图十一所示:

等直径硅碳棒电热元件安装可采用同样的方法。元件安装完毕,可在间隙d中塞以软质耐温绝热材料,以硅酸铝纤维为最佳,不要使用低熔点的石棉填塞。但要注意不能塞得过紧,以不影响元件热胀冷缩为准。

2.硅碳棒元件安装使用应注意的事项

(1)因元件质地硬而脆,故在元件的安装,拆卸,搬运时,应特别小心,严防撞击,以免造成断裂现象。

(2)元件冷端喷铝处(即导电夹头部分),一定要露出炉墙外,并保证在空气中充分冷却导电夹头一定与元件冷端接触严密。导电夹头材料,以不锈钢材料为宜。

(3)元件应放在干燥通气的地方,防止铝头受潮变质,影响使用效果。

(4)硅碳棒的使用必须配备调压器,以获得理想炉温。另外,元件的连续使用比间歇使用更能延长其使用寿命。这是因为,元件在使用过程中自然会在发热部表面形成一层SiO₂保护膜,使元件的氧化减缓。而间歇使用会使SiO₂保护层在反复加热,冷却过程中破裂,使新的SiC暴露在空气中,故氧化加剧,元件使用寿命缩短。

(5)被加热物不要含水分过高,以防加速元件的老化。如果含水分过高,可预先烘干。

(6)炉内金属氧化物及熔渣和其他杂质应及时清理,不得积存炉内,以防使其与元件接触,而损坏元件。

(7)元件在使用中,发现烧坏断裂,可将等电阻值的元件及时换上使用。

断棒原因综合分析:

1、硅碳棒质地硬而脆,受到剧烈震动和撞击容易断裂。因此在运输、开箱、安装更换时要求轻拿、轻放、严防机械敲打,以免断棒。

2、硅碳棒发热部的长度应该等于炉膛的宽度。如果发热部深入炉墙内,容易烧损炉墙。

3、硅碳棒冷端部的长度应该等于炉墙厚度加上冷端部伸出长度为50~150mm,以便冷却冷端部及连接卡具。

4、穿硅碳棒的炉孔的内径应是冷端部外径的1.4~1.6倍,炉孔过小或孔内得填充物塞得过紧, 高温时阻碍硅碳棒自由伸缩而导致断棒。安装时,当棒穿过炉壁两侧(或上下)的棒孔后,应自由转动360度,严防强制安装与敲打,装棒前可用与棒直径的铁管试装。

5、硅碳棒与被加热物及炉墙的距离应大于或等于发热部直径的3倍。硅碳棒与硅碳棒之间的中心距应不小于其发热部直径的4倍

6、硅碳棒冷端部与主电路用铝辫或铝箔连接且冷端部的夹具要卡紧。

7、硅碳棒安装使用前先检查冷端部标记的电阻(Ω)值,如字迹不清,须重新测试,测试方法是将硅碳棒通电加热升温至1050℃的高温时测得的电压,电流,以欧姆定律求的电阻。

8、硅碳棒使用时每组棒应进行高温阻值配阻。先阻值相同或接近的硅碳棒连接在一起,配阻的电值允许差为:≥φ12mm棒配阻,电阻值允差为≤0.2Ω , ≤φ8mm棒配阻,电阻值允差为≤0.5Ω 。

9、新建炉或长时间不使用的炉在使用前要进行烘炉,应采用旧棒或其它热源烘炉。

10、为硅碳棒配备调压装置。新炉开始送电时,送电初期电压应为其正常工作电压的一半,稳定一段时间以后再逐渐提高电压。这样硅碳棒就不会因为急剧升温而导致断裂。

11、硅碳棒连续使用寿命长;间断使用寿命短

12、硅碳棒存放时要防止受潮。因为受潮后容易使冷端部铝层分解、脱落,导致冷端部与卡具接触电阻增大,而且硅碳棒通电后容易崩裂;如发现棒端喷铝处变质潮解,经表面处理后可重新喷铝。如无喷铝条件,可在棒喷铝段缠裹几层铝箔即可。变质潮解严重及时换新棒以保证正常使用。

13、硅碳棒使用时要选择合理的表面负荷密度和使用温度。使用温度应不大于1650摄氏度;在有害气体环境中使用更要防止硅碳棒与有害气体发生化学反应。

14、防止硅碳棒溅上熔融金属,溅上熔融金属容易导致断棒。

15、防止碱、碱性氧化物腐蚀硅碳棒。

16、使用硅碳棒必须配置调压器或可控硅调压器及电压、电流表和温度自动控制仪表等。在使用过程中因棒氧化,电阻值则逐渐增加,为保持炉温正常,应提高使用电压,当电压提高到所用电压器最高限度仍不能满足要求时,可停炉改变棒的接线方式在继续使用。

17、经常观察电流表、电压表及温度表的读数是否正常;冷端部卡具是否松动、氧化发黑或打火;硅碳棒是否断裂;硅碳棒发热部红热是否均匀。 18、严禁硅碳棒超负荷使用,如棒因故断裂或发现棒发热不均,局部呈白炽或暗红现象一段 一段时,这说明棒体老化不一致,一段段电阻相差太大,应停炉检修换棒,最好全部更换新棒,如更换部分新棒或单支棒时会因新棒电阻与用过棒的电阻匹配不合适,导致负荷不平衡,炉温不均匀。因电阻差异大,故棒温高低相关也大,会严重影响使用寿命。

19、炉子在长期运行过程中,个别硅碳棒由于某种原因而损坏需要更换时,要根据当时硅碳棒阻值增长情况,选补阻值适宜的硅碳棒,不可任意取新硅碳棒更换。若硅碳棒损坏较多或阻值增长过大,无法达到所需炉温时最好全部更换成新硅碳棒。换下来的硅碳棒重新(用压表,电流表)测标其电阻值,配阻用在低温区。

20、如果烧制器件或材料时,在加热过程中有水分排出,炉子要留有排气孔,以排除炉内的水分或其它有害废气,以免影响硅碳棒的使用寿命。

Tel: